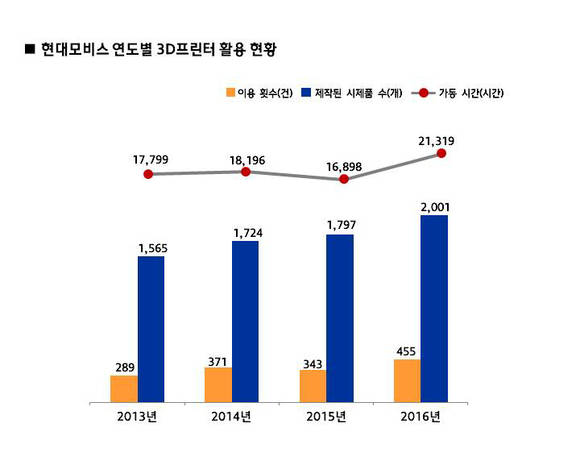

지난해 시험용 부품 2000개 제작, 年 가동 2만1300시간운전석모듈·센터페시아 등 적용

-

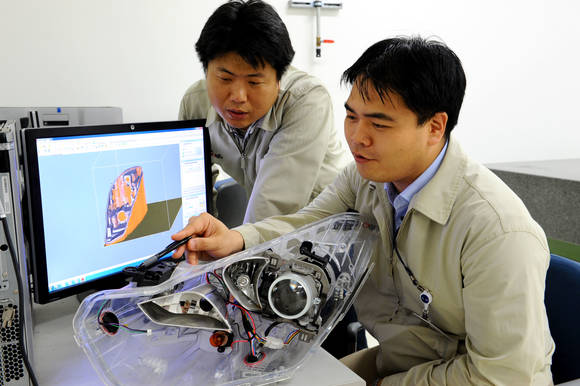

- ▲ 현대모비스 연구진이 3D 프린터를 활용한 시험용 부품 개발을 진행 중이다.ⓒ현대모비스

현대모비스가 부품 개발에 3D프린터를 적극적으로 활용하며 제조 혁신에 앞장서고 있다.

30일 업계에 따르면 지난해 현대모비스는 총 5대의 3D프린터를 이용해 시험용 부품 2000개를 제작했다. 연간 가동시간은 2만1300시간이다.

현대모비스는 2002년부터 3D프린터를 활용해 차량 부품 개발과 시험 단계에서 활용도를 높이고 있다.

특히 최근에는 기술 발전과 최적화로 3D프린터 작업이 급격히 증가했다. 최근 3년간 현대모비스의 3D 프린터 시제품 개발 건수는 28% 증가했고, 가동 시간도 20% 길어졌다.

현대모비스는 자동차 운전석 모듈, 램프, 클러스터, 센터페시아 등에 3D프린터를 활용하고 있다. -

- ▲ ⓒ현대모비스

3D프린터는 제작 비용과 시간이 크게 절약돼 '제조 혁신'의 아이콘으로 불린다. 이에 자동차 부품 업계에서는 디자인, 설계 등 검증 작업에 용이해 3D 프린터 활용이 늘고 있다.

현대모비스 관계자는 "회사가 연구개발하고 있는 모든 제품은 다 한번씩 3D프린터 작업을 거친다고 보면 될 만큼 활용도가 높다"며 "운전석 모듈의 경우 시제품 제작 시 이를 활용하면 기존보다 비용이 75% 절약되고 제작 일수는 절반으로 줄어든다"고 설명했다.

한편 현대모비스는 금속 3D프린터나 수지 재료의 3D프린터도 도입할 계획이다. 이를 통해 개발품 평가의 신뢰성과 활용 범위를 높여 제조 혁신에 앞장선다는 전략이다.