원가 경쟁력·혁신공정·친환경성 '3박자' 갖춰 공정 대부분 자동화 주목, 신기술 접목 차별화폴란드·북미 등 배터리 소재 생산 기지 확대 중

-

- ▲ 10월 말 상업생산을 시작한 SK넥실리스 말레이시아 동박공장의 전경. ⓒSKC

말레이시아 사바주 코타키나발루에 위치한 SK넥실리스 동박 공장. 이곳은 SKC가 2020년 SK넥실리스를 인수한 후 9000억원을 들여 지은 공장으로 세계 최대 규모를 자랑한다. 면적은 16만2700㎡ 로 축구장 23개를 합쳐놓은 것과 맞먹는 크기다. 최첨단 동박 생산기술이 모두 집약된 SK넥실리스의 첫 해외 공장을 지난 1일 기자가 직접 방문해봤다.안전을 위해 방진복으로 환복한 후 들어선 공장 내부. 요란하게 제품이 생산되고 있을 것이란 예측과 달리 적막한 분위기로 가득찼다. 가장 먼저 눈에 띈 대형 드럼통. 물레방아처럼 천천히 돌아가는 이 드럼통은 '동박'을 뽑아내는 제박기다. 제박기의 크기는 3m로 무게는 약 10t에 달한다.동박 생산 초기 과정에서는 이 제박기의 역할이 가장 중요하다. 전류가 흐르는 제박기가 돌아가면서 동박의 주재료인 구리를 추출하기 때문. 이곳에서는 총 60여개의 제박기가 '갈색빛 전지박'을 정교하고 매끈하게 뽑아내고 있었다. 제박기는 쉬지 않고 4~5일 정도 부지런히 일을 한다. 제박 공정은 모두 자동화로 이뤄지기 때문에 사람의 역할은 적은 편이다.제박기가 만들어낸 동박은 상상 이상으로 얇은 두께로 탄생된다. 가장 얇은 건 4㎛(마이크로미터), 머리카락 한 올 두께의 약 30분의1 수준이다. 종잇장 보다도 얇은 동박의 양 끝은 손만 대어도 베일 것 같이 날카로웠다. 실제 현장 곳곳에는 '만지지 마세요' 라는 경고문도 부착돼 있었다.추출된 동박은 다음 공정인 슬리팅 작업 공간으로 옮겨진다. 슬리팅 작업은 제품 결함을 검수하고 고객사의 요청에 따라 다양한 폭으로 편집하는 시간이다. 제품의 불량 상태를 점검하는 장소인 만큼 한 구역 당 3명의 로컬 인력이 붙어 꼼꼼하게 동박을 검열하고 있었다.슬리팅 공정에서도 SK넥실리스의 신기술인 '웹핸들링 기술'이 접목됐다. 웹핸들링은 얇은 전지용 동박을 구김이나 찢김 없이 이송해 감는 기술로 '두께'와 '외관' 결함을 동시에 확인할 수 있다. 이 기술로 기존 슬리팅 공정 대비 제품 생산성을 30% 이상 끌어올렸다.김자선 SK넥실리스 말레이시아 동박생산실장은 "제품 생산 과정에서 가장 중요한 것은 불량을 최소화하는 것이다. 제박 과정에서 생긴 결함을 웹핸들링 기술로 정교하게 검사하고 있다"며 "단순히 기계가 검사해주는 부분도 있지만 로컬 엔지니어들에게 결함 교육과 양품제품 생산 능력을 교육시켜 제품이 안정적으로 출하할 수 있도록 돕고 있다"고 설명했다. -

- ▲ 10월 말 상업생산을 시작한 SK넥실리스 말레이시아 동박공장에서 직원이 동박 제품을 검수하고 있다.ⓒSKC

이렇게 완성된 동박은 롤러통에 감겨 고객사로 보내진다. 원재료 투하부터 제품이 완성되기까지 걸리는 시간은 최소 10일. 고객사마다 다르지만 완성 제품은 평균 6t. 길이로 따지면 서울에서 천안까지의 거리(77km)다.

SK넥실리스는 위의 모든 제조 공정 과정에서 혁신을 꾀했다고 자신했다. 우선 대형 제박기를 도입했다는 점에서부터 강한 자신감을 드러냈다. SK넥실리스의 제박기는 경쟁사 대비 10% 이상 큰 규모다. 제박기가 클수록 투입 전류가 늘어나며 시간당 생산성이 높아지게 되는 이점이 있다. 향후 원료 수급을 안정적으로 확보하기 위한 추가 공장 건설도 진행 중인 것으로 알려졌다.무엇보다 가장 큰 경쟁력은 '낮은 원가'다. 글로벌 첫 생산 거점을 말레이시아에 둔 이유기도 하다. 특히 동박 제조원가의 상당 비중을 차지하는 전력비를 크게 줄였다. SK넥실리스에 따르면 말레이시아 공장의 전력비는 기존 대비 절반 이하로 이는 타 동남아 국가와 비교해도 70% 수준이다. 전력비 부담을 낮추기 위해 말레이시아 사바주 정부와의 딜도 성공적으로 마쳤다.SK넥실리스 측은 "말레이시아 공장은 한달에 80MW(메가와트) 전력을 소비하고 있는데 이는 사바주 전체 전력사용량의 절반 규모다"며 "사바주 측과의 협의로 최저요금을 적용받기로 했다"고 말했다.

이어 "REC(신재생에너지공급인증서) 사전 확보와 전력 장기계약 등 사용 전력의 100% 재생에너지로 충당할 수 있도록 했다"며 "전력뿐만 아니라 인건비도 국내 대비 3분의 1정도로 원가 경쟁력을 낮출 수 있다"고 덧붙였다. -

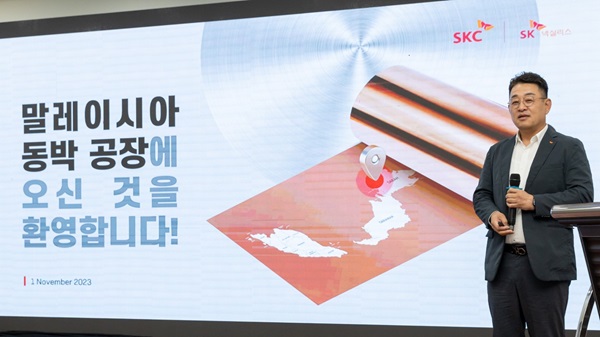

- ▲ 신동환 SK넥실리스 말레이시아 법인장이 공장 현황에 대해 설명하고 있다. ⓒSKC

SK넥실리스의 자신감은 또 있었다. 동박은 얇을수록 배터리 무게를 줄이고 더 많은 음극재를 넣어 에너지 효율을 높일 수 있다. 또 길이가 길면 배터리 생산성을 높일 수 있다. 즉 두께를 줄이면서, 길게 뽑아내는 것이 동박 생산 업체의 핵심 경쟁력이라는 의미다.

SK넥실리스는 바로 이 부분에서 '세계 최고' 경쟁력을 갖췄다고 자부했다. SK넥실리스 관계자는 "보통 전기차 배터리에 들어가는 동박 두께는 6~8㎛인데 우리는 2019년 4㎛ 동박을 1.4m 폭으로 30㎞ 길이의 동박을 양산하는 데 성공했다"며 "현재 4㎛ 이하 동박 기술 개발에도 속도를 높이고 있다"고 밝혔다.

향후 SK넥실리스는 핵심 기술력을 바탕으로 글로벌 생산 거점을 확대할 방침이다. 동박 공장을 유럽, 북미 등 2025년까지 생산 거점을 세계 곳곳에 꾸려 한 해 생산 능력을 25만t으로 끌어올릴 계획이다. 제품군도 꾸준히 확대해 글로벌 고객사를 확보하겠다는 구상이다.

현재 SK넥실리스의 동박 제품군은 'B·E·S·T'로 요약되는데 배터리의 앞글자 B를 따서 명명한 'B동박'을 기준으로, 고연신 제품군 'E동박', 인장강도를 개선한 'S동박', 5μm 이하의 극박을 통칭하는 'T동박' 제품군이 포함된다. 이 외에도 고연신 V동박, 초고강도 U동박 등 꾸준히 제품 라인업을 확장 중이다.

신동환 SK넥실리스 말레이시아법인장은 "당초 연산 5만톤 규모로 공장을 설계했는데 그 동안 축적한 생산성 향상 기술을 모두 적용해 5만7000톤 규모로 늘어난 생산능력을 확보했다"며 "지난달 첫 출하를 시작으로 고객사 요구에 발맞춰 고품질의 동박 공급을 확대하고 이차전지 산업 발전에 기여하겠다"고 전했다.