-

24일 한국에 상륙한 BMW 전기차 i3는 '전기차를 위한 전기차'라는 수식어가 붙는다. 개인 이동수단의 미래 혁신을 목표로 개발된 i3의 정체성을 잘 표현한다.

기존 전기차 모델들이 내연기관을 기본으로 제작됐다면 i3는 태생부터 전기차를 위해 디자인되고 설계된 모델이다. 차체구조, 기술 등 완전히 새로운 컨셉트를 BMW가 최초로 도입했다. 미래 기술이 집약된 BMW의 첫 순수 전기차 i3의 첨단 비법은 무엇일까.

◆ 꿈의 소재 CFRP

일반적으로 배터리 무게 때문에 차량 중량이 300kg이상 무거워지는 전기차의 단점을 i3는 CFRP 즉 '카본 화이버 강화 플라스틱'으로 극복했다. 자동차 소재의 혁명을 몰고 온 '꿈의 소재'로 손꼽힌다. BMW i3에 양산차로서는 처음으로 적용했다.

일반적으로 CFRP는 스틸에 비해 고강도, 초경량이라는 장점이 있는 반면, 정제 가공이 까다로워 가격이 여전히 크게 비싸다.

이때문에 자동차에 CFRP 소재를 적용하는 것은 레이싱카 등 비 양산차량이나 람보르기니 아벤타도르나 맥라렌 MP4-12C 같은 초고가 한정 모델에만 적용해 오고 있다. 이런 상황에서 BMW가 연간 1만대 가량 판매가 예상되는 i3에 CFRP를 적용한 것은 의미가 크다.

-

전기차 i3는 근거리 도시간 이동을 목적으로 하는 소형 전기차로, 일정수준의 항속거리 확보를 위해서는 대형 배터리를 탑재해야 하지만 배터리 무게로 인해 항속거리가 제한받게 된다.

때문에 편도 100km에서 최대 200km의 항속거리를 갖추기 위해서는 차체 경량화가 필수적이다. BMW가 가격이 크게 비싼 CFRP를 적용한 것은 바로 이 때문이다. 국내업체들도 태광, SK케미컬, LG화학, 웅진 케미컬 등이 앞다퉈 뛰어들고 있지만 아직은 걸음마 단계이다.

◆ 코치도어 방식의 선구적 디자인 주목

BMW i3 디자인은 기존에 없던 혁신을 이루었다는 평가다. 전장 3,999mm, 전폭 1,775mm, 전고 1,578mm의 차체는 독특한 비율을 완성하며, 짧은 오버행은 전기차로는 역동적인 성격을 강조했다.글라스 선루프와 넓은 그린하우스는 넓은 시야를 제공함과 동시에 겨울철 실내 에너지 효율을 높였다. CFRP의 사용은 또한 B-필러가 없는 실내공간 설계를 가능케 해 넓은 실내공간을 제공한다.

양쪽으로 열리는 코치 도어 방식을 적용해 실내 접근성을 높였다. 이는 공간을 더욱 넉넉하게 활용할 수 있도록 돕는다. 운전석과 도어 트림의 디자인은 현대적이고 가벼운 느낌을 준다. 살짝 들어 올려진 좌석 높이는 복잡한 도심 교통상황에서 운전자의 시야를 최적화해준다. -

◆ 최적의 안정성과 보호장치

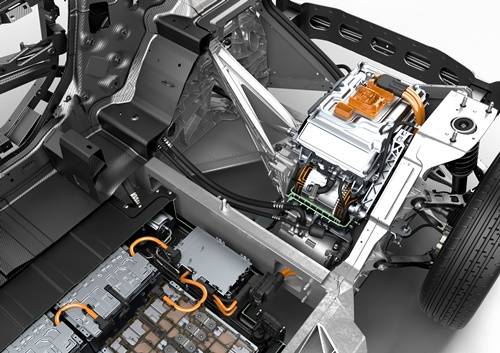

BMW i 시리즈를 위해 특별히 개발된 라이프드라이브(LifeDrive) 구조는 BMW 전기차만의 개념을 마련했다. 수평 분할된 라이프드라이브 구조는 단단한 프레임에 별도의 차체를 탑재하는 방식의 디자인 방식과 유사하다.고강도 실내 공간은 탑승자 보호에 최적의 기준을 제공한다. 시속 64km의 전면 충격에도 탑승자의 안전을 보장한다. 한편, 드라이브 모듈의 전면과 후면에 적용된 알루미늄 충격 흡수 구조를 통해 추가적인 보호가 이뤄진다.

CFRP로 제작된 차체는 이미 기둥 및 측면 충돌 상황에서 괄목할만한 에너지 흡수력을 증명했다. 충돌 시 발생하는 강력한 충격과 충돌이 대부분 좁은 부분에 집중되어 발생한다는 점을 고려하더라도, 이 재질에서 발생하는 변형은 미미한 수준이다. 이러한 탁월한 성능을 통해 승객뿐만 아니라 고전압 배터리까지 최적의 보호가 가능하다. -

꿈의 기술 녹인 'BMW 전기차 i3'…초경량화 비결 '놀랍네'

- 박봉균

입력 2014-04-24 14:11수정 2014-04-24 14:36

공유하기

기사 공유하기

차체구조, 기술 등 완전히 새로운 컨셉트 모델

관련기사

박봉균