한국원자력연구원과 개발, 블레이드 손상 수리경제성 향상과 탄소 저감 기여

-

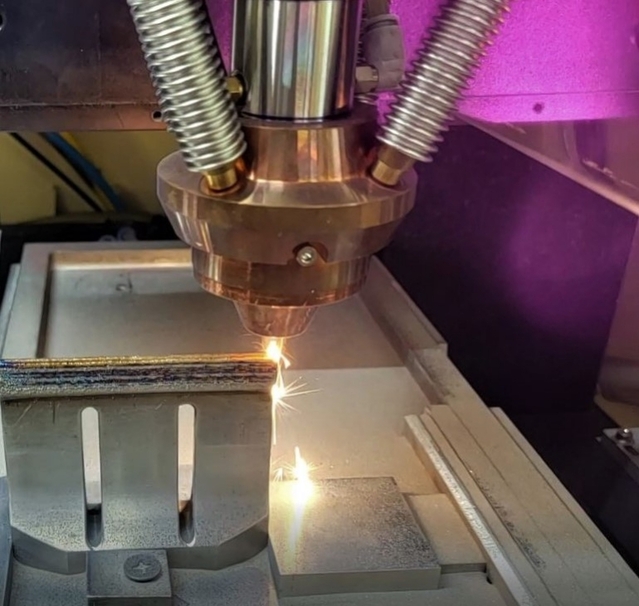

- ▲ ⓒ한국타이어

한국타이어앤테크놀로지(한국타이어)가 손상부품 적층 복원용 3D 프린팅 기술을 개발했다고 19일 밝혔다.해당 기술은 원자력용 부품 제조 목적으로 개발하던 3D 프린팅을 산업용 특수 금속부품 복원에 적용한 형태다.한국타이어 중앙연구소와 한국원자력연구원은 생산라인에서 사용하는 티타늄 합금 블레이드(타이어 소재 커팅용 부품, 이하 블레이드)의 손상부를 DED(Directed Energy Deposition, 고에너지 적층) 방식으로 적층 복원하는 데 성공했다. 블레이드는 경화 소재가 첨가된 타이어 수지를 반복적으로 절단하는 부품이다.기존에는 완제품을 공급받아 마모와 손상 발생 시 블레이드를 불가피하게 폐기한 바 있다. 블레이드 손상 복원 기술로 수리가 가능해지면서 반복 사용할 수 있게 됐다.한국타이어는 이번 기술 도입을 통해 부품 제조 시 발생하는 탄소 배출량을 감축시켰다. 3D 프린팅 기술로 적층 복원된 블레이드 부품은 현재 한국타이어 대전공장 내 생산설비에 설치해 실증하고 있다.한편, 한국타이어는 3D 프린팅 기술을 활용한 3차원 사이프 양산 시스템(타이어의 미세패턴을 새기는 타이어 금형 부품)을 완성하는 등 3D 프린팅 기술의 혁신성과 가능성을 지속적으로 연구해온 바 있다.