일 생산량은 약 240만병… 플라스틱 병음료 점유율 30% 달해'아셉틱 충전'으로 고품질 음료 생산, 플라스틱 저감으로 ESG경영 "3라인 100% 가동이 목표, 지속 투자로 설비 확장"

-

- ▲ 동원시스템즈 횡성 공장 전경ⓒ동원시스템즈

서울 도심에서 동쪽으로 약 100km, 강원도 횡성군 횡성읍을 지나 10분 가량을 달리면 우천면 상하가리 우천일반산업단지로에 들어선 대규모 공장이 한 눈에 들어온다.건물 부지만 6879평에 달하는 이곳 공장은 2019년 준공된 동원그룹의 종합포장재 회사, '동원시스템즈 횡성 사업장'이다. 무균충전음료 주문자상표부착생산(OEM)을 담당하는 전초기지다.동원시스템즈는 올해 횡성 사업장에 950억원을 투입해 3라인, 자동화 물류창고 등을 신설해 가동 중이다.11일 이곳에서 만난 이건아 동원시스템즈 횡성공장 품질보증팀 대리는 "1, 2라인에서는 분당 600개 제품이 생산되고 2월 가동을 시작한 3라인에서는 660개 음료가 생산된다"며 "일 생산량은 약 240만병, 연간 생산량은 5억3000만병에 달한다"고 설명했다.이곳에서는 보리차, 옥수수차, 녹차 등 차류를 비롯해 스포츠 음료, 주스, 커피, 쌀 음료, 단백질 음료, 전통음료 등을 생산해내고 있다. 주요 협력사는 코카콜라, 광동제약, 동서식품, 하이트진로음료, HK이노엔 등이다. 동원F&B 음료 제품도 이곳에서 제조한다.동원시스템즈에서 생산 중인 플라스틱 병음료(PET, 유리병·캔 제외)의 국내 시장점유율은 약 30%에 달한다. -

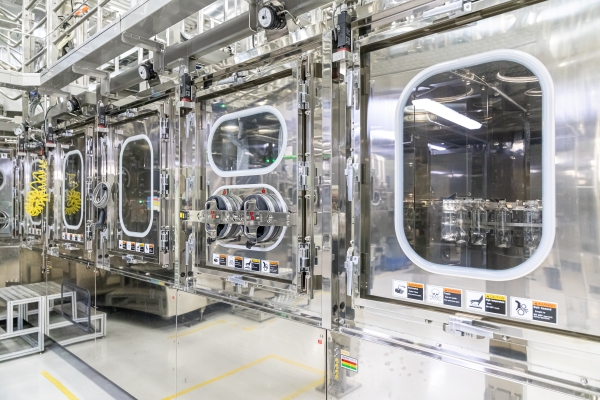

- ▲ 동원시스템즈 횡성 공장 멸균실ⓒ동원시스템즈

음료 생산공정은 크게 ▲추출·배합 ▲멸균 ▲성형 ▲충전·밀봉 ▲포장 등으로 나뉜다. 전 공정은 자동화로 이뤄지며, 3조2교대를 통해 150여명의 현장 인력들이 실시간 모니터링을 진행한다.각 음료의 원재료가 입고되면 상온, 냉장, 냉동창고 등에서 보관되다 각각의 저장탱크로 이동해 생산을 시작한다. 우유저장탱크, 과당탱크, 설탕용해탱크, 분유용해탱크 등이 다양하게 배치돼있다.이날 살펴본 공정은 동원F&B의 제로 칼로리 이온음료 '투명이온' 생산공정이다.환복한 후 살균과정을 거쳐 1층 생산현장으로 향했다. 현장에 들어서자마자 설탕 시럽 등 다양한 원료들이 적재돼있는 모습이 눈에 들어온다.배합실에서는 원료 투입, 믹싱 등이 이뤄지고 있었다. 추출기 3대에서 보리차, 녹차, 커피 등 추출이 필요한 원료가 추출과정을 거치고 있었다. 배합탱크에서는 추출과정이 필요하지 않거나 추출이 완료된 상태의 원료가 배합된다.'투명이온'의 물과 염화마그네슘 등 각 원료가 배합되는 과정을 육안으로 확인할 수 있었다. -

- ▲ 완성된 음료병이 과산화수소, 멸균수 등으로 세척되는 과정 ⓒ동원시스템즈

배합이 완료된 음료는 파이프를 따라 살균실로 이동하게 된다. 130도 고온에서 최대 60초 가량 살균을 거친다.살균된 음료는 동원시스템즈의 핵심 설비, '아셉틱(Aseptic) 탱크'에서 무균 저장된다.'아셉틱 충전'은 최대 90도로 고온에서 충전되는 내열 충전과 달리 20~25도 상온에서 충전하는 방식이다. 내열 충전의 경우 100도 수준으로 2분간 살균한 후 약 90도 고온으로 충전하지만, 아셉틱 충전은 과산화수소로 용기를 멸균하고 무균수로 세척해 무균환경을 조성한 후 상온에 충전한다.아셉틱 충전의 특징은 '열에 대한 노출'이 짧아 향과 영양소가 잘 보존되고 우수한 균일성을 유지할 수 있다는 점이다. 일반 내열 충전 방식처럼 장시간 고온으로 음료를 가열하면 본래의 맛을 잃거나 변형이 일어날 수 있다.특히 아셉틱 충전에서는 뜨거운 온도를 견딜 필요가 없어 내열페트보다 얇게 제조가 가능하다. 이로 인해 플라스틱을 20% 가량 감량할 수 있어 친환경적이다.아셉틱 탱크는 생산 제품이 바뀔 때마다 4시간에 거쳐 세척 후 재가동된다. 아셉틱 탱크에서 저장되던 음료는 매쉬망을 거쳐 여과된 후 충전실로 이동한다. -

- ▲ 동원시스템즈 횡성 공장에서 음료가 생산되는 모습ⓒ동원시스템즈

다음은 충전과정이다. 성형라인으로 들어서면 5cm 크기의 '프리폼(병을 만들기 전 제작되는 플라스틱 모형)'이 성형기를 거쳐 순식간에 25cm 길이 음료병으로 탄생되는 과정을 지켜볼 수 있다.완성된 음료병은 충전실에서 과산화수소로 멸균공정을 거친다. 뜨거운 공기로 과산화수소를 증발시킨 후에는 멸균수로 한 번 더 세척한다. 이후 음료를 병 안에 충전한 후 캡핑한다.한켠에서는 캡도 살균과정을 거친다. 음료병처럼 과산화수소, 뜨거운 바람, 멸균수 등을 통해 캡을 별도로 살균한 후 캡핑 라인으로 이동한다.캡핑된 음료 제품은 엑스레이를 거치며 금속, 이물 등의 혼입 여부를 확인한다.다음은 포장공정이다. 검사기를 거쳐 날인, 캡핑, 용량 등을 확인한 후 자동화기기를 통해 라벨을 씌운다. 이후 스팀터널을 통과하며 라벨을 병에 부착한다.한켠에서는 로봇이 박스를 일정량으로 배분하고 컨베이어벨트로 이동시킨다. 평면이던 박스는 케이스패커를 거쳐 사각으로 접힌 후 접착된다. 음료가 담긴 박스는 무게 체크 후 물류창고로 이동하게 된다. -

- ▲ 3개 라인의 일 생산량은 약 240만병, 연간 생산량은 5억3000만병에 달한다.ⓒ동원시스템즈

이곳 물류창고는 올해 5월 신설됐다. 동원시스템즈는 업계 최초로 자동화 물류창고를 도입해 제품의 안정적 적재보관과 24시간 입출고 시스템을 구축했다. 물류창고는 0~35도 실온으로 유지된다. 전 제품이 멸균으로 생산되기 때문이다.물류창고에는 총 2만400팔레트 가량의 제품 저장이 가능하다. 하루 평균 44대 가량 차량이 제품을 실어나른다. 각 제품은 협력사 창고 등으로 이동하게 된다.동원시스템즈의 무균충전음료 사업은 꾸준히 성장하고 있다. 지난해 동원시스템즈의 무균충전음료 사업 매출액은 약 1100억원으로 전년 대비 25% 이상 성장했다.이건아 대리는 "현재 85% 가량 가동되고 있는 3라인의 100% 가동을 올해 목표로 하고 있다"고 밝혔다.동원시스템즈 서범원 대표는 "향후 지속적인 투자를 통한 증설과 영업확대를 통해 횡성사업장에서 최대 10억병, 연 3000억원의 매출을 낼 것"이라고 밝혔다.

![[단독] 삼성전자 외국인 보유율 50% 깨졌다 … 지난해 4월 ‘관세 공포’ 이래 최초](https://image.newdaily.co.kr/site/data/thumb/2026/03/06/2026030600254_0_thumb.jpg)