운임비 상승 등으로 자동차 전용선 확보 어려워컨테이너 개조해 하루 75대 차량 수출 임기응변부산공장-부산신항 간 거리 10km 불과한 점 반영

-

- ▲ 아르카나 수출 물량이 르노코리아 부산공장에 주차되어 있는 모습. ⓒ르노코리아

“일반적으로 차량을 해외로 수출하려면 자동차 전용선을 이용합니다. 다만 혼란한 국제정세와 운임 상승 등으로 자동차 전용선을 구하기 힘든 상황이 지속되고 있습니다. 여러 고민 끝에 차량을 3대까지 컨테이너에 적재하는 ‘묘수(妙手)’를 발견하면서 수출 돌파구를 찾을 수 있었습니다.”지난 15일 김포공항에서 김해공항, 다시 버스를 타고 30분 가량 이동해 르노코리아 부산공장 앞에 도착했다.부산공장은 지난 1997년에 완공됐으며, 내수 차종으로는 ▲QM6 ▲SM6 ▲XM3, 수출용으로는 ▲콜레오스(QM6) ▲탈리스만(SM6) ▲아르카나(XM3) ▲트위지 등을 생산하고 있다.부산공장 주변을 둘러보는데 수출을 앞둔 아르카나 차량들이 빽빽하게 주차돼 있었다. 르노코리아 엠블럼이 아니라 르노의 ‘로장주’ 엠블럼이 부착된 점을 미뤄볼 때 수출용 차량임을 짐작할 수 있었다.게다가 차량 앞 유리판에 Le Harve(르 아브르), FRANCE(프랑스)등의 문구가 붙어있는 걸로 수출되는 지역도 쉽게 유추할 수 있었다. -

- ▲ 이런 구조를 통해 3대까지 컨테이너 안에 적재할 수 있다. ⓒ르노코리아

컨테이너가 있는 곳으로 자리를 옮겼는데 이미 적재 작업이 시작되고 있었다. 우선 아르카나 차량 1대가 컨테이너와 연결된 임시 통로를 통해 후진하면서 안으로 들어갔다.이후 두 번째 차량이 진입하기 전에 앞 차와 부딪히지 않도록 철제 사다리와 지지대를 설치하는 작업이 진행됐다.사다리에 차량을 세워야 세 번째 차량까지 실을 수 있는 공간이 확보되서다. 두 번째 차량이 컨테이너에 들어갔고 사다리를 통해 위로 올라갔다.작업자들은 차량 파손이 발생하지 않도록 케이블로 차체를 고정하는 데 심혈을 기울이고 있었다. 세 번째 차량까지 컨테이너가 들어가면서 적재 작업이 마무리됐는데, 대략 20분 정도의 시간이 소요됐다.특히 두 번째 차량 고정 작업에 10분 가량 걸렸다. 바닥에서 붕 뜬채로 30~40도 기울어져 적재되기 때문에 완벽하게 고정되지 않으면 차량 3대가 모두 파손될 우려가 있다.르노코리아 측은 “차량을 고정하는 과정에서 안전 상의 문제가 발생할 수 있기 때문에 사전에 교육을 받은 직원들이 작업하고 있다”고 설명했다. 이어 “운송 과정에서 차가 부딪히지 않도록 차량 간 최소 15cm 이상 간격을 뒀다”고 덧붙였다. -

- ▲ 차량이 컨테이너에 적재된 모습. ⓒ르노코리아

르노코리아는 하루 25개의 컨테이너를 부산신항에 선적한다. 차량 기준으로 하루 75대를 컨테이너선을 통해 수출하는 셈이다.르노코리아가 일부 물량에 대해 컨테이너 선적을 하는 이유는 자동차 전용선을 구하기가 현실적으로 쉽지 않기 때문이다. 아울러 르노코리아 부산공장과 부산신항 간 거리가 10km에 불과한 점도 고려됐다.코로나19가 본격화되면서 자동차 전용선 부족, 해상운임 급증 등으로 르노코리아는 수출에 어려움을 겪었다. 실제로 르노코리아 협력업체 모임인 르노코리아자동차협력업체협의회(협의회)는 올해 1월 12일 ‘생존 위한 수출 지원’ 호소문을 발표하기도 했다.협의회는 호소문에서 “최근 두 배 이상 높아진 수출 물류비로 인해 어렵게 버텨온 자동차 수출 경쟁력이 위기에 처했다”면서 “수출 물량 급감으로 최소 생산 물량 확보가 어려울 경우 협력업체의 경영악화 및 고용 불안이 현실화될 수 있다”고 지적했다. -

- ▲ 차체 공정 모습. ⓒ르노코리아

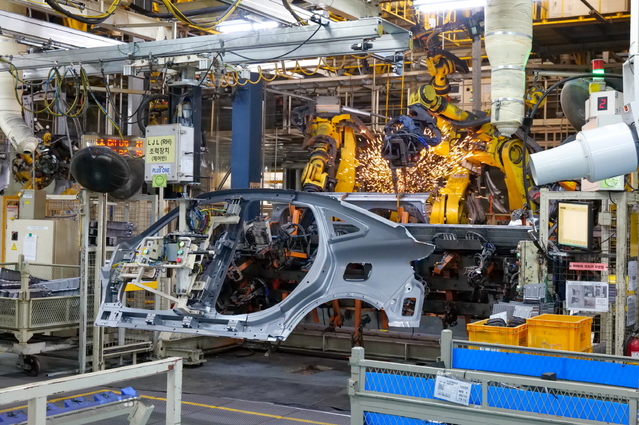

르노코리아는 산업통상자원부, 해양수산부, 부산광역시 등 여러 관계 부처의 도움을 받으면서 대안을 모색해왔다. 여러 논의의 결과 컨테이너선을 이용한 수출 가능성을 타진했으며, 두 달 동안 물류 품질 검증 등을 거쳐 이달부터 새로운 방법을 적용한 것이다.이선희 르노코리아 완성차물류담당은 “국제 모터쇼에 참가하거나 VIP 차량을 이동하는 에외적인 경우를 제외하면 대규모 양산 신차를 컨테이너로 선적해 수출하는 건 전례를 찾아보기 어렵다”고 말했다.이어 “한 컨테이너에 2대를 적재하면 경제성이 낮기 때문에 3대로 늘리는 방안을 고민해왔다”면서 “그 결과 자동차 전용선을 이용하는 것보다 비용을 10%가량 절감할 수 있었다”고 강조했다.한편, 적재 시연이 끝나고 부산공장 내부를 살펴보는 시간도 가졌다. 공장 투어는 엔진공장→프레스공장→차체공장→조립공장 순으로 이뤄졌다.먼저 엔진공장에 들어서니 각종 작업으로 인해 소음이 들렸다. 통로를 지나가는데 무인운반차가 각종 엔진과 구성품을 옮기고 있었다. -

- ▲ 엔진 공장에서 조립 작업이 진행되는 모습. ⓒ르노코리아

작업자 앞에 모니터가 있는데 작업이 완료되면 초록색, 완료되지 않았으면 보라색으로 표시됐다. 이로 인해 작업의 완료 여부를 쉽게 파악할 수 있었다.엔진 제작이 완료되면 테스트를 거치게 된다. 예전에는 엔진에 시동을 걸었다면 현재는 모터를 구동시켜서 고속회전을 시키는 방식으로 진행된다. 또한 로봇이 15개 주요 포인트를 1분 이내로 체크하는 모습도 볼 수 있었다.프레스공장에 들어섰는데 작업 소음도 더 컸고 내부는 약간 덥다고 느껴졌다. 안전을 위해 안전모를 착용했다.포스코에서 공급받은 25톤 코일 제품을 활용해 바디, 도어 차체 등 각종 구성품들이 만들어지고 있었다. 차체공장에서는 구성품들이 조립되면서 조금씩 외형을 갖춰 나가고 있었다. 로봇이 16개 부위를 동시에 용접하는 장면도 눈에 띄었다. -

- ▲ 조립공장 내부 모습. ⓒ르노코리아

마지막으로 자동차 공장의 ‘꽃’이라고 불리는 조립공장에 들어섰다. 조립공장은 메인라인 10개, 서브라인 3개, 검사라인 4개로 구성됐다. 부산공장에서는 3종을 혼류생산하고 있는데, 차체 옆에 별도의 조그마한 컬러 커버를 통해 차량을 구분하고 있었다.내부 구성품은 물론 앞 유리 등 각종 부품이 조립되면서 완성차의 모습을 점차 갖춰 나가고 있었다. 조립공장은 스마트 팩토리 시스템이 적용됐는데, 태블릿 PC를 통해 실시간 품질 체크를 할 수 있다.제작이 완료된 차량은 최종 테스트를 거치게 된다. 짧은 구간, 공장 내에서 운전을 통해 이동되는 광경이 보였다.해당 차량은 ▲정적체크 ▲동적체크 ▲파이널체크의 3중 시스템으로 불량 검출을 체크하게 된다. 참가자들은 최종 테스트를 통과한 차량을 살펴보는 것으로 투어를 마무리했다.이해진 르노코리아 제조본부장은 “부산공장은 르노그룹 전세계 20개 차량 공장 중 최고 수준으로 평가받고 있다”면서 “다른 공장들은 혼류 생산이 없다는 점을 감안하면 부산공장은 혼류 생산을 하면서 최고의 생산성을 증명하고 있다”고 전했다. -

- ▲ 최종 테스트까지 통과한 차량들의 모습. ⓒ김재홍 기자

-

- ▲ 3번쨰 차량이 컨테이너에 진입하는 모습. ⓒ김재홍 기자