-

- ▲ 한일시멘트 단양공장에 구축한 '저탄소 고기능성 그린시멘트' 실증화 플랜트. ⓒ한국지질자원연구원

한국지질자원연구원은 10일 충북 단양군에 위치한 한일시멘트 단양공장에서 '저탄소 고기능성 그린시멘트' 사업화 착수 보고회와 '폐지펄프 침강성 탄산칼슘(In-situ PCC) 기술' 실증화 성공 보고회를 개최했다.

이번 행사는 산업통상자원부 에너지기술평가원의 자원개발기술개발사업의 일환으로 지질자원연 광물자원연구본부 선광연구실 안지환 박사(자원환경소재연구단 단장) 연구팀이 한일시멘트, 한솔제지와 공동 연구개발(R&D)을 통해 본격적인 사업화 단계에 이른 성과들을 점검하고 산업계와 대중에게 알리기 위해 기획됐다.

안지환 박사 연구팀은 2007년 '조강형 저수축 크링카' 제조 원천 기술을 확보하고 이를 시멘트 실 생산 공정에 적용하기 위해 실증화 플랜트(Pilot plant)를 한일시멘트 단양공장에 구축했다.

◇'저탄소 고기능성 그린시멘트' 기술 통해 CO2 배출량 2% 감소

크링카는 시멘트의 중간제품으로 덩어리진 시멘트라고 보면 된다. 조강형 저수축 크링카는 시멘트가 굳는 과정에서 생기는 수축에 의한 균열을 방지하기 위해 굳는 속도를 빠르게 하고 수축을 최소화한 시멘트를 말한다.

연구팀은 이후 2012년 실증화에, 올해 2월과 10월엔 국내 최초로 약 6000톤을 시험 생산하는데 성공했다. 연구팀은 이를 바탕으로 내년엔 '저탄소 고기능성 그린시멘트' 기술 사업화에 착수할 계획이다.

-

'저탄소 고기능성 그린시멘트' 기술은 기존 '조강형 저수축 크링카'의 주원료인 석회석을 발전소 바닥재와 알루미늄 제련의 부산물인 보크사이트 잔여물 등 산업부산물로 일부 대체해 시멘트 제조에 필요한 석회석과 에너지 사용량을 감소시킬 수 있는 기술이다. 이번에 연구팀이 확보한 원천기술은 산업부산물을 활용한 원료 배합기술과 실제 생산공정에서 예열탑의 온도와 압력 등을 제어하는 공정제어기술이다.

지질자원연구원에 따르면 이 기술을 적용하면 석회석으로 인해 배출되는 이산화탄소량(CO2)을 약 2% 감소시킬 수 있어 연간 약 500만톤의 시멘트 생산 시 약 10만톤의 이산화탄소 배출을 감소시킬 수 있다. 이를 통해 내년 시행예정인 탄소배출권 거래제에 대응해 약 10억원의 탄소세 절감이 가능하다.

또 기존 크링카 제조온도인 1450℃보다 약 150℃ 낮은 1300℃의 온도로 생산이 가능해 제조에 필요한 석탄 사용량을 줄일 수 있어 약 20%의 에너지 절감 효과도 기대된다.

아울러 '저탄소 고기능성 그린시멘트'는 기존 시멘트보다 조강성(빨리 굳는 정도)은 향상시킨 반면 균열을 발생시키는 시멘트의 수축성은 줄인 우수한 품질이다.

지질자원연과 한일시멘트는 '저탄소 고기능성 그린시멘트 사업화'를 통해 현재 일본, 중국 등에서 전량 수입에 의존하는 건축, 토목용 특수건설재료인 CSA계 시멘트의 수입대체 및 국산화가 가능할 것으로 보고있다. 또 이를 통해 건축, 토목 구조물의 균열저감과 장수명화 등 향후 약 500억원 이상의 경제적 파급효과 발생할 것으로 기대했다.

◇신문지를 고급용지로 재활용하는 '폐지펄프 침강성 탄산칼슘' 기술도 개발

연구팀은 또 '저탄소 고기능성 그린시멘트'의 사업화를 통해 절약할 수 있는 석회석 원료를 활용해 폐지를 고급용지로 재활용할 수 있는 기술인 '폐지펄프 침강성 탄산칼슘(In-situ PCC) 원천기술'을 한일시멘트, 한솔제지와 공동으로 개발했다.

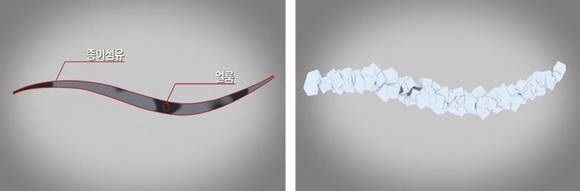

'폐지펄프 침강성 탄산칼슘' 기술은 신문지 폐지에 침강성 탄산칼슘이라는 합성 광물을 생성시켜 신문지 폐지의 광학적·물리적 성질을 향상시키는 기술이다. 이를 통해 신문지를 깨끗한 하얀색을 띄는 고급용지로 재활용할 수 있게 됐다.

-

- ▲ '폐지펄프 침강성 탄산칼슘' 기술 적용 전(좌)과 후 ⓒ한국지질자원연구원

국내 제지 산업에서 원자재인 펄프의 수입의존도는 80%에 달하는데 이번 기술개발을 통한 원천기술 확보로 수입량을 크게 줄일 수 있을 것으로 기대된다.

또 종이를 만들 때 필요한 목재 등 천연자원의 사용량을 줄일 수 있어 이산화탄소 저감 효과도 기대할 수 있다. 1톤의 제지 원료를 이 기술을 활용한 재생 펄프로 대체할 경우 최대 3000리터의 물, 31그루의 나무, 4000kWh의 전력 절감 및 60파운드의 배기가스 감소가 가능할 것으로 보인다.

특히 제지산업은 거액의 투자비가 소요되는 자본집약적 대형장치산업으로서 생산 공정을 변형하기 어려운데 연구팀은 이 점을 감해 기존 공정에 적용하기 적합하도록 기술을 개발해 실질적인 상용화가 가능하도록 했다.

지질자원연 김규한 원장은 "국내 광물자원 기술개발의 성과를 높이 평가하고 향후 이를 계기로 국가적 차원의 자원개발 기술개발 사업이 더욱 활성화되길 바란다"며 "이 사업과 같이 기업과 정부출연연구원 간 협력을 통해 사업 경쟁력을 높임으로서 향후 산학연 연계형 산업발전의 모델이 될 것으로 기대한다"고 밝혔다.

지질자원硏-한일시멘트, '친환경 시멘트' 사업 진출

- 박기태

입력 2014-12-10 12:00수정 2014-12-10 13:45

공유하기

기사 공유하기

국내 최초 '조강형 저수축 크링카' 시험 생산 성공…CO2배출량·석탄사용량 감소 기대

박기태