-

- ▲ 포스코는 10년여 연구개발끝에 2003년 60만톤 규모의 파이넥스 데모플랜트를 완성하고 2007년 150만톤 제2공장을 준공한 뒤, 2011년 6월 200만톤 규모의 제3공장을 착공하여 2014년 준공을 앞두고 있다. 파이넥스는 대기오염물질을 획기적으로 줄일 수 있는 환경 친화적이고 경제적인 제철기술이다. ⓒ포스코

일관제철소에서

철강제를 만들어내기 위한 기초과정으로,

쇳물을 뽑아내는 방법은 2가지가 있다.바로 [고로 공법]과 [파이넥스 공법]이다.

흔히들 [파이넥스 공법]이 [고로 공법]과 비교해,

친환경적이고 경제적이다 라는 정도로만 미필적으로 인식하고 있다.그렇다면 양 공법은

구체적으로 어떠한 차이점이 있을까. -

- ▲ ⓒ한국철강협회

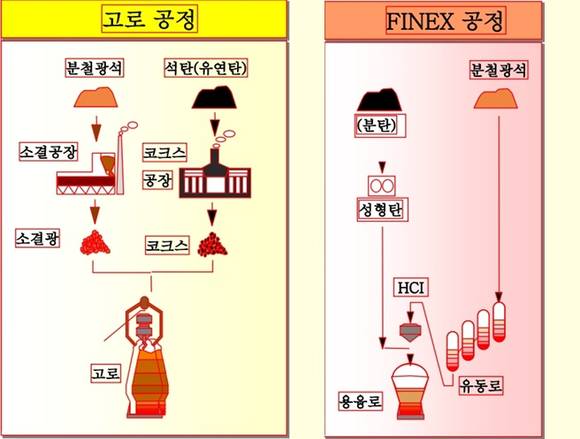

# 설비 투자비 및 제조원가 절감철강제품을 제조함에 있어,

가장 먼저 선행되는 것은 [제선공정]이다.[제선공정]이란,

철광석을 녹여 선철(쇳물)을 만드는 과정을 말한다.일반적인 [고로 공법]을 통해

쇳물을 뽑아내려면,

소결 및 코크스 공정을

필수적으로 거쳐야 한다.[철광석,석탄(가루 형태)]을

각 소결 및 코크스공장에서 가공해

[소결광과 코크스(덩어리 형태)]로 만들어내는 것이다.기술적 메카니즘 상

고로에서는 가루형태의 원자재로는

쇳물을 뽑아낼 수 없다.덩어리형태의 소결광과 코크스를 투입해

불순물이 제거된 쇳물을 만들어 내는 것인데,

여기서 코크스를 같이 투입해 주는 이유는,

소결광을 좀 더 빨리, 잘 녹게 [환원제]역할을 해주기 때문이다.[파이넥스 공법]은

가루에서 덩어리로만드는 이런 과정을

과감히 생략해 버린다.여기서 얻게되는 이득은

용광로대비 전체 설비 투자비가 80% 수준밖에 안된다는 점,

제조원가 역시 85% 수준으로 낮출 수 있다는 점이다.특히,

알루미나(Al2O3)나 아연(Zn)과 같은

불순물이 많은 철광석의 경우

용광로 공법에서는 사용이 제한적이나,

파이넥스에는 사용에 전혀 문제가 없다.또 [파이넥스 공법]은

세계 철광석 매장량의 80% 가량을 차지하고 있는,

값싼 분광과 일반탄을 재료로 사용할 수 있다는

장점도 갖고 있다.# 압도적인 친환경성

이 뿐만 아니다.

[파이넥스 공법]의 가장 강력한 무기는

[친환경성]에 있다.[파이넥스 공법]의 경우

황산화물(SOx)이나, 질산화물(NOx), 비산먼지 발생량이

기존 고로 대비 각 3%, 1%, 28% 수준 밖에 되지 않는다.제선과정에서,

철광석을 녹여 불순물 없는 쇳물을 만들어내기 위해서는

석탄을 함께 투입해 잘 녹게 만들어 줘야 한다.석탄은 쇳물을 만들어내는 과정에서

환원제 역할을 하게 되는데,

이 과정에서 필연적으로 이산화탄소를 배출할 수 밖에 없다.[파이넥스 공법]은

이러한 환경오염물질을

최소한도로 발생시켜주는 것이다.한편 [파이넥스]는

<포스코>가 지난 1992년부터 연구에 착수,

11년만인 2003년 [파이넥스 데모 플랜트(연산 60만t)] 준공에 성공했다.이후 2007년

150만t 규모의 기술 상용화에 성공(파이넥스 2공장),

현재 200만t 규모의

파이넥스 3공장을 건설 중이다.

파이넥스 공법vs용광로 공법

[지식발전소] 파이넥스 공법의 비밀

- 황의준

입력 2013-10-04 15:30수정 2013-10-14 16:15

공유하기

기사 공유하기

일반 고로 설비 투자비 및 제조원가 약 80% 수준대기오염 주범 황산화물, 질산화물 95% 이상 감축

관련기사

황의준